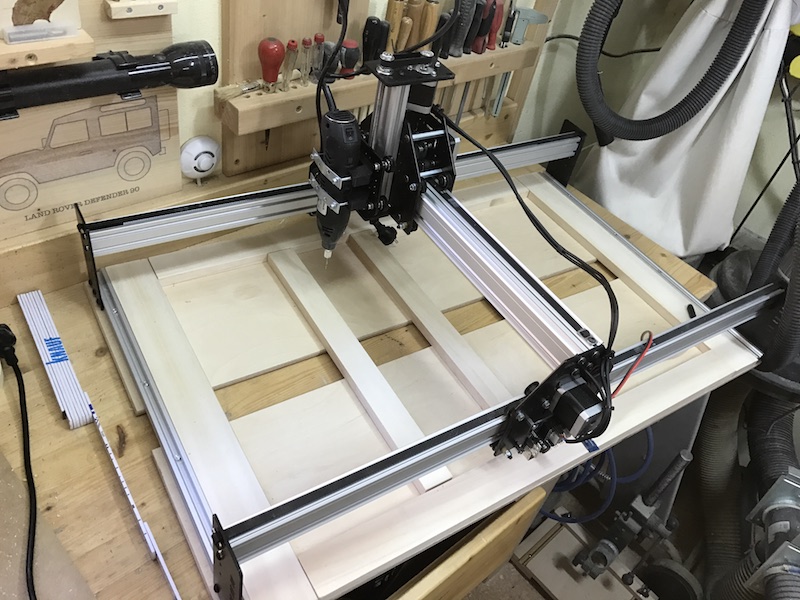

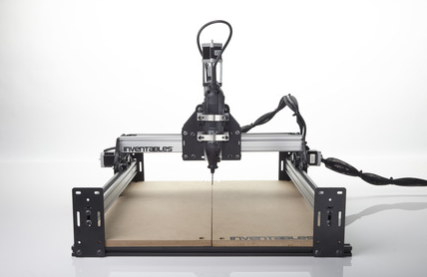

Shapeoko 2: Schlüsselanhänger gefräst

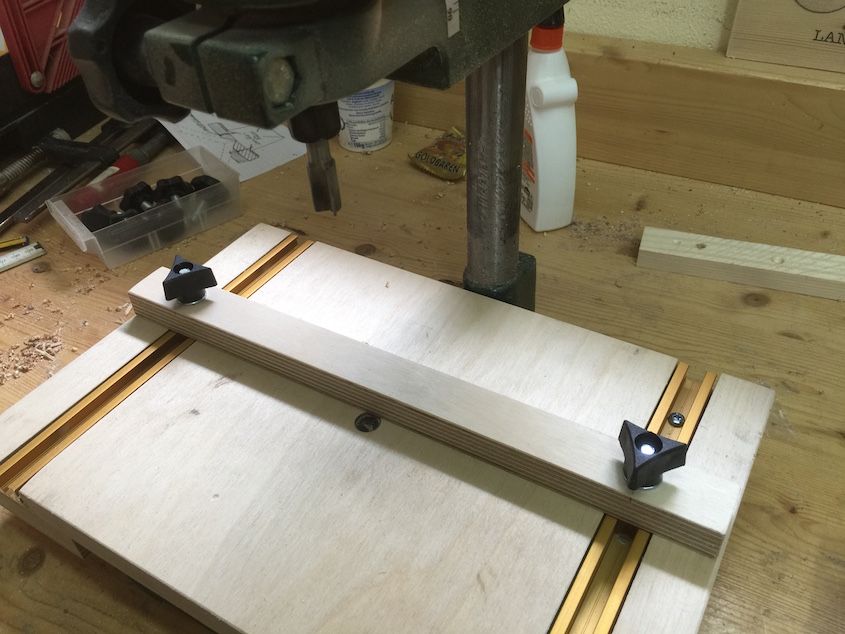

Meine Nichte hat mich vor einiger Zeit gefragt, ob ich ihr nicht mit meiner Shapeoko einen Schlüsselanhänger machen könnte. Natürlich stimmte ich zu und machte mich dann auch bald an die Arbeit. Es liegt in der Sache der Natur, dass so Anhänger für den Schlüsselbund nicht zu groß sein sollten und daraus ergab sich die Problematik, dass die Schriftzeichen auch relativ klein (ca. 8 mm Höhe) sind.

Meine bisherigen Sachen konnte ich alle recht gut mit einem Standard 3mm Fräser erledigten und für dieses Projekt habe ich vorsichtshalber schon mal auf einen kleineren (1,5 mm) Fräser gewechselt. Musste aber auch damit relativ schnell feststellen, dass dieser für diese Schriftgrößen auch noch zu groß ist.

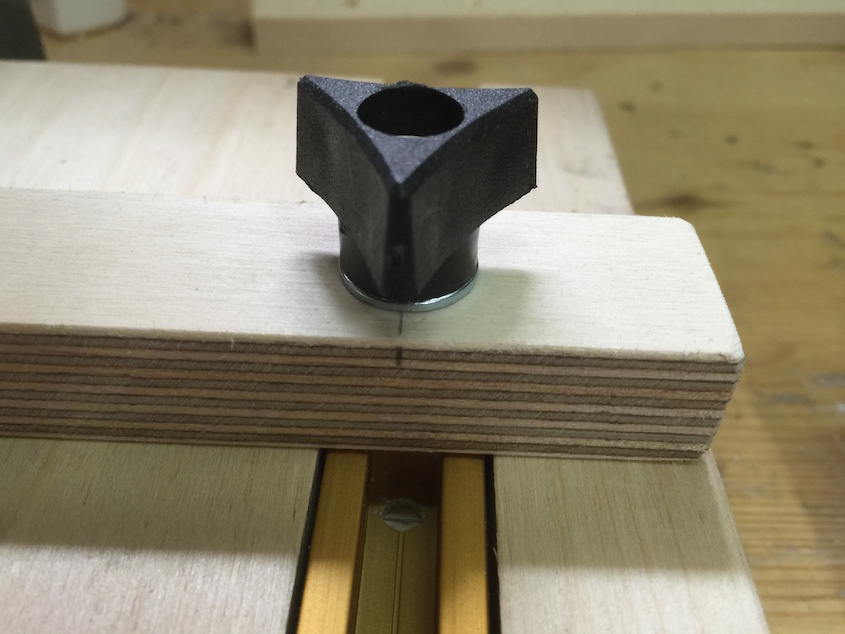

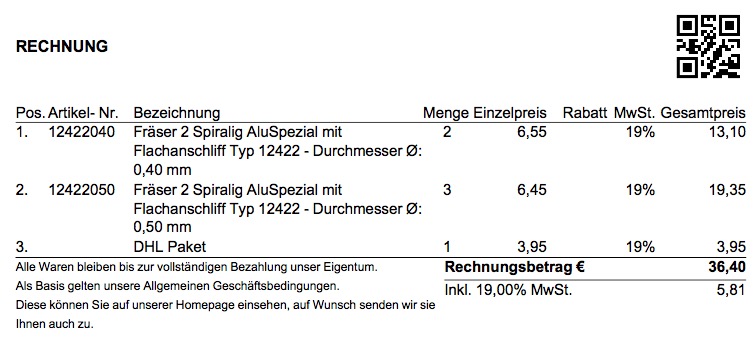

Also habe ich mir neue, kleinere Fräser bei hartmetalltools.de bestellt. Ich hab mal welche in 0,4 und 0,5 mm Durchmesser genommen und war echt gespannt, wie die Dinger aussehen, wie stabil sie sind und wie man damit arbeiten/fräsen kann.

Ich war dann doch überrascht, als die bestellte Ware bei mir eingetroffen ist. 0,5 mm ist nicht viel und ich hatte ernsthaft bedenken, ob man damit in Holz vernünftig fräsen könnte. Ich möchte hier noch kurz anmerken, dann ich an den Vorschubgeschwindigkeiten erstmal nichts verändert habe und somit die „dünnen Fräser“ genauso schnell vorgeschoben werden, die bislang die mit dem dickeren Durchmesser.

Was man wissen sollte, wenn man ich so dünne Fräser bestellt: man kann effektiv vielleicht nur max. 3 mm tief fräsen, weil dann der Konus des Frässtiftes kommt und dieser sich dann an der Fräsnut „spreizen“ würde. War mir aber egal, weil ich ja eh nur ca. 1 mm tief ins Holz wollte/musste.

Ich war überrascht, dass dann das eigentliche Fräsen der Zahlen und Buchstaben ins Holz so reibungslos funktioniert hat und und der neue Fräser (0.5 mm) seinen Dienst sehr solide verrichtet hat. Nachstehend das Ergebnis und ich möchte noch erwähnen, dass das Holzteil ca. 7 cm lang und ca. 2 cm breit ist. Nur damit ihr eine grobe Vorstellung von dessen Maßen habt.