Seit nun mehr 2-3 Jahren habe ich eine Tischfräsmaschine im Einsatz, weil ich mit der normalen Oberfräse und dem Führen von Hand bzw. den Einbau der Oberfräse in einen Frästisch an die Grenzen gestossen bin und es mich auch einfach immer nur genervt hat. Nachdem ich nicht genau wusste, wie oft ich die Tischfräse nutzen würde, habe ich mir damals ein sehr günstiges Modell ausgesucht (Woodster BS52) und wollte damit erst einmal meine Erfahrungen sammeln.

Seit nun mehr 2-3 Jahren habe ich eine Tischfräsmaschine im Einsatz, weil ich mit der normalen Oberfräse und dem Führen von Hand bzw. den Einbau der Oberfräse in einen Frästisch an die Grenzen gestossen bin und es mich auch einfach immer nur genervt hat. Nachdem ich nicht genau wusste, wie oft ich die Tischfräse nutzen würde, habe ich mir damals ein sehr günstiges Modell ausgesucht (Woodster BS52) und wollte damit erst einmal meine Erfahrungen sammeln.

Die Maschine empfinde ich (vor allem für den Preis) gerade als Einstiegsmodell als gut und wer nicht jedes Wochenende damit professionell damit arbeiten möchte, sollte damit zu recht kommen. Klar gibt es bessere Maschinen auf dem Markt, aber für den „ambitionierten Bastler“ (und das meine ich jetzt im positiven Sinne) ist sie völlig ok.

Was mir aber schon gleich zu Beginn aufgefallen ist, ist dass die Spindelarretierung nicht gut gelöst ist. Zum einen ist sie relativ deppert zu erreichen und zum anderen nicht sonderlich stabil ausgelegt. Und bereits in der Garantiezeit musste ich meine Maschine tauschen, weil eben genau diese Arretierung hängen geblieben ist.

Hier noch der Hinweis auf einen kurzen, aber trotzdem sehr guten Testbericht der Maschine (http://www.heimwerker-test.de/test/elektro-fraesen/woodster-tischfraese_bs_52_3911), der sich ziemlich mit meinen Erfahrungen deckt. Von dort sind auch die ersten beiden Bilder dieses Artikels.

Auf dem obigen Bild kann man sehr schön erkennten, wie sich Scheppach (Woodster ist die Billigmarke von Scheppach) die Arretierung vorstellt. In der Praxis ist das aber eher hinderlich.

Und so war er vor kurzem bei mir so, dass beim Fräserwechsel wieder die Arretierung hängen blieb und ich somit die Maschine nicht mehr benutzen konnte. Nachdem das mittlerweile die Garantie vorbei war, legte ich mal selber Hand an.

Nach einigem Hin- und Herüberlegen, was ich machen könnte, bin ich auf eine sehr einfach Lösung gekommen, die ich euch in den nächsten Zeilen vorstellen möchte.

Problem ist, dass man mit einem normalen Schraubenschlüssel nicht an die abgeflachten Spindelseiten kommt, weil dafür einfach kein Platz ist. Mein nächster Gedanke war ein „Winkel-Schraubenschlüssel“ (Maulweite 18 mm), aber diesen hab ich bei meinen üblichen Lieferanten nicht gefunden. Und einen vorhandenen Schraubenschlüssel biegen oder gar abschneiden und im rechten Winkel wieder zusammen schweißen, war mir dann auch zu wild.

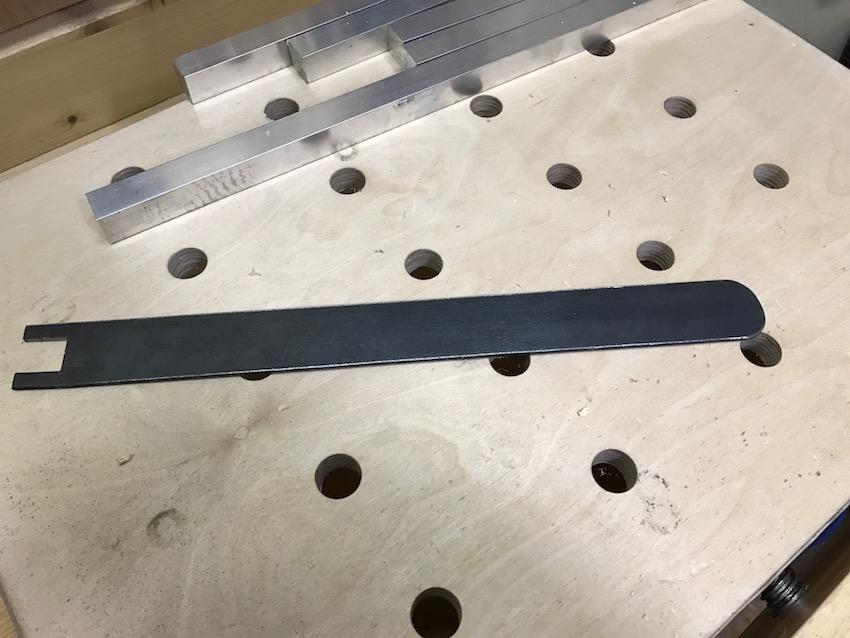

Also kam ich auf die Idee, dass ich zwar die Funktionsweise des Schraubenschlüssels beibehalten wollte, aber die Zuführung musste anders passieren. Und da man nur „horizontal“ an die Spindel gut kam, musste der Schraubenschlüssel halt länger ausfallen. Und da ein normaler 18er Schraubenschlüssel zu klein war und ein 19er eigentlich schon wieder zu groß, musste ich mir da selber was bauen.

Da ich noch ein Flacheisen-Stück über hatte, hab ich mir dazu entschlossen, dass ich daraus einen passenden Schraubenschlüssen selber fertige.

Die beiden Schraubenschlüssel, die man für den Fräserwechsel benötigt, hab ich dann noch zu guter letzten mit Magneten an der Vorderseite der Machine befestigt, damit ich sie immer griffbereit habe, wenn ich sie braucht. Und mit diesem Umbau bzw. dieser Optimierung gefällt mir meine Tischfräsmaschine gleich wieder viel besser.