Sorotec Fräser mit langer Schneide

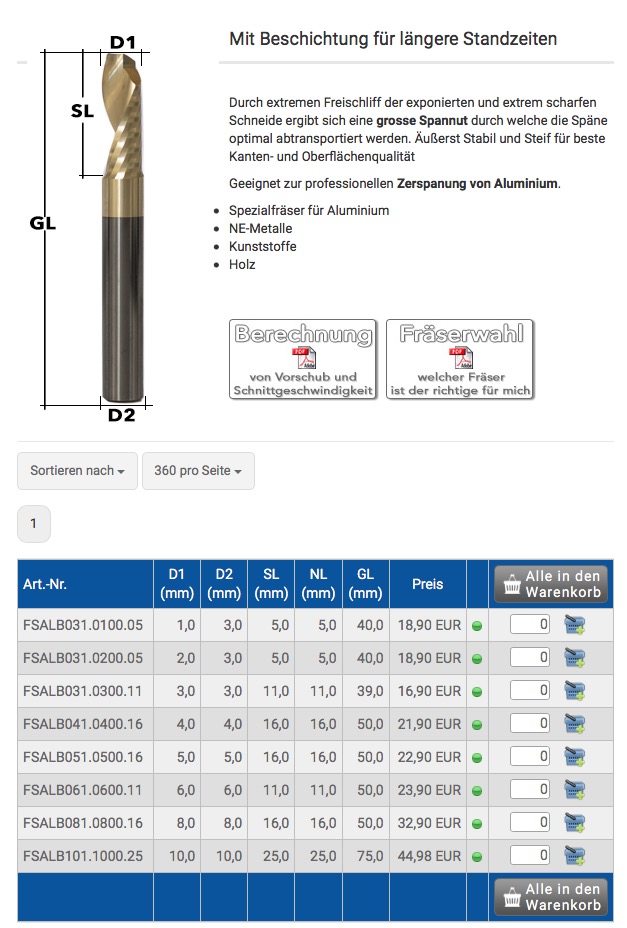

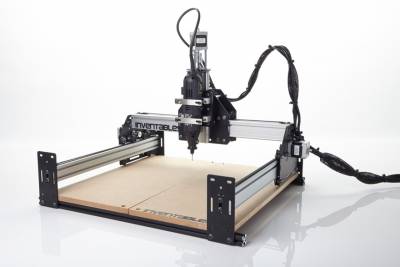

Es war mal wieder an der Zeit, dass ich mir für meine Shapeoko 2 Fräse neue Fräser bestelle. Mein Hauptwerkzeug sind normalerweise 2-schneidige Downcut-Fräser (im Durchmesser von 1.5mm). Die verwende ich immer noch gerne, aber da diese nur eine 6mm lange Schneide haben, kommt man damit schnell an deren Grenzen. Nun habe ich mich mal umgeschaut und bei Sorotec habe ich „ähnliche Fräser“ gefunden, die aber eine Schneide von 10mm haben – also hab ich mir da einfach mal welche bestellt, um zu sehen, wie die so funktionieren.

Da ich eh gerade wieder ein Holzschild für eine Bekannte mache, aber ich als Werkstoff Multiplex in der Stärke von 9mm mir ausgesucht und weil das Motiv eine „relativ kurvenreichen Kontur“ hat, wollte ich diese mir den neuen Fräsern auch gleich ausfräsen.

So grundsätzlich muss ich ja sagen, dass es mit den neuen (langen) Fräsern gut funktioniert hat. Ich hab aber auch bemerkt, dass ich bei MultiPlex und dieser Länge der Fräser mit der Vorschubgeschwindigkeit (1100mm/min) etwas runtergehen sollte, da der Fräser hierbei immer etwas „hüpfte“. Ich habe ich die „Nachteile“ eines UpCut-Fräsers mal wieder bemerkt. Da ich normalerweise eine Folie auf dem Holz anbringe, damit ich später nicht so viel Farbe abschleifen muss, ist mir aufgefallen, dass diese nicht so eine saubere Kante aufweist, wie bei den DownCut-Fräsern, die ich normalerweise im Einsatz habe. Das geht sogar soweit, dass ich mir die Folie komplett hätte sparen können, weil die Fräskanten so große Folienüberstände hatten, dass beim Lackieren keine sauberes Ergebnis zusammengekommen wäre.

Die doch filigrane Kontur dagegen, wurde mit den langen Fräsern wirklich gut und sauber ausgefräst und das 9mm dicke Mulitplex tadellos ausgearbeitet. Vielleicht muss ich mal bei Sorotec anfragen, ob es diese Art der Fräser auch als DownCut-Variante gibt.